Bei aufwendig geformten Werkstücken können bestimmte Prüfbereiche mit einer Wirbelstromsonde nur schwer oder gar nicht erreicht werden. Häufig bleibt dann zur Rissprüfung nur das Magnetpulververfahren. Mit der Induktionsthermographie bietet FOERSTER dafür nun eine neue, automatisierte Lösung zur Komponentenprüfung an. Das Verfahren eignet sich für die Prüfung von Halbzeugen bis hin zu komplex geformten Werkstücken.

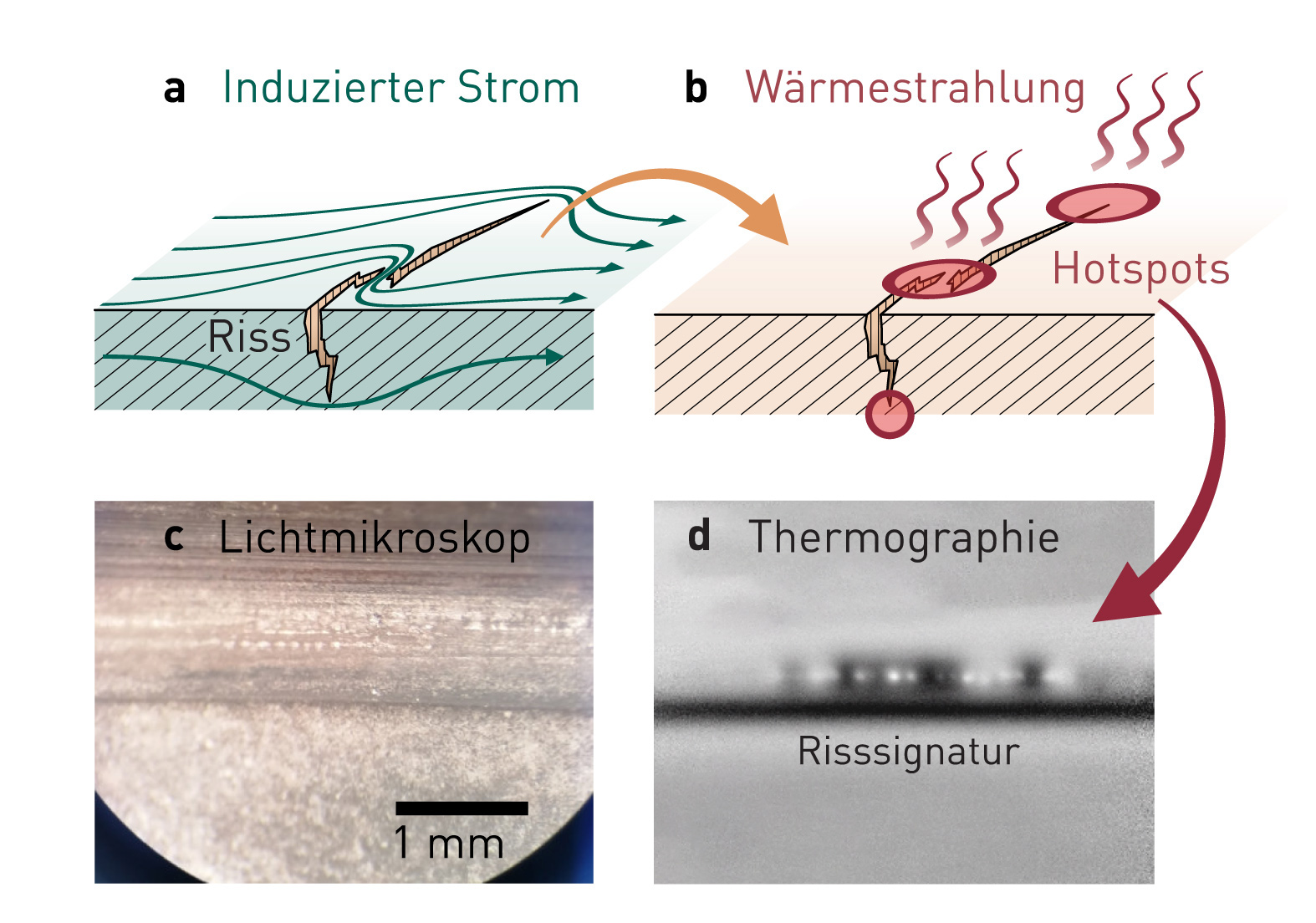

Die Induktionsthermographie ermöglicht eine berührungslose Rissprüfung metallischer Komponenten mit komplexen Geometrien. Dabei erzeugt ein in das Werkstück induzierter Strom lokale Hotspots an den Fehlstellen im Material. Diese Hotspots können über ihre Wärmestrahlung mit einer Infrarotkamera detektiert werden.

Die Induktionsthermographie ist ein zerstörungsfreies und berührungsloses Verfahren zur Erkennung von Oberflächenrissen in elektrisch leitfähigen Materialien. Die mittels einer Spule induzierten Wirbelströme werden durch Risse in der Materialoberfläche lokal gestört. In der Folge entstehen an diesen Stellen Temperaturüberhöhungen – sogenannte Hotspots. Mit Hilfe von Wärmebildkameras werden so die Defekte sichtbar gemacht.

Ein typisches System besteht aus einer Infrarotkamera und einer Induktionsspule (siehe Abbildung rechts) mit Generator für Hochleistungspulse (ohne Abbildung). Der Induktor wird so ausgerichtet, dass ein Magnetfeldpuls Ströme im Prüfbereich erzeugt und das Prüfteil dort um einige Grad Celsius erwärmt wird. Zeitgleich erfasst die Kamera denselben Bereich und damit die Wärmestrahlung, die in Form von infrarotem Licht abgegeben wird. Die erfasste Temperatur wird auf der Oberfläche abgebildet.

Zahnrad im Wärmebild

Im Infraroten Spektralbereich ist die Oberflächentemperatur zu sehen. Ohne externe thermische Anregung bildet sich nur die Geometrie des Bauteils ab.

%20%5BIntensit%C3%A4t%20(DL)%5D%20(141).png)

%20%5BPhase%20(%C2%B0)%5D%20(5%2c000Hz)_retouched.png)

Zahnrad mit Induktionsthermographie

Ein Riss ist im Zahngrund sichtbar. Durch die Induktion werden Risse besonders erhitzt. Dadurch entstehen Hotspots, die sich wie Perlenketten abbilden.

Befinden sich Fehlstellen im Prüfbereich, wie beispielsweise Risse, dann wird der induzierte Strom umgelenkt und lokal verdrängt oder verdichtet (a). Dadurch wird das Prüfteil an diesen Stellen stärker erwärmt (b). Wenn sich solche Hotspots direkt an der Oberfläche bilden, geben sie Wärmestrahlung ab und sind für die Kamera sichtbar. Auch die Wärme von Hotspots im Material kann über den Wärmefluss durch das Material zur Oberfläche gelangen. Allerdings ist die Reichweite im Material durch die Eindringtiefe der Induktion begrenzt.

Die Wärmebildaufnahmen werden über Video- und Bildverarbeitungsalgorithmik analysiert. Auf einer Thermographieaufnahme (d) bilden die Hotspots eine deutliche Risssignatur ähnlich einer Perlenschnur. Andere Oberflächeneigenschaften, wie die Rauigkeit sowie Kratzer werden hingegen nicht abgebildet. Dadurch können Risse entdeckt werden, die auf gewöhnlichen Bildern nur schwer oder gar nicht zu erkennen sind (vgl. c).

Sinterteile

Turbinenschaufeln

Unter bestimmten Umständen sind auch Innnenverzahnungen prüfbar.

Härterisse, die entlang des Umfangs verlaufen, können effektiv gefunden werden.

An Biegekanten entstehende Risse können detektiert werden. Allerdings ist die Thermographie ungeeignet für großflächige Prüfungen.

Risse, Poren und unvollständige Verschweißungen sind mit minimalen Störeinflüssen sichtbar.

Vertiefungen an Sinterteilen können besonders anfällig für Risse sein. Solche Fehler sind mittels Thermographie auffindbar. Tiefliegende Falten können jedoch auch für dieses Verfahren eine Herausforderung darstellen.

Die Thermographie ist für neueste Materialien und äußerst komplexe Geometrien geeignet.

In Laisen 70

72766 Reutlingen

Germany